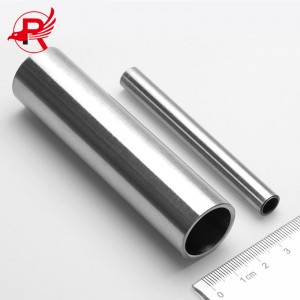

Найкраща ціна ASTM A312 304 304L 316L Труба з нержавіючої сталі

| Назва продукту | Кругла труба з нержавіючої сталі |

| Стандартний | ASTM AISI DIN, EN, GB, JIS |

| Марка сталі

| Серія 200: 201, 202 |

| Серія 300: 301, 304, 304L, 316, 316L, 316Ti, 317L, 321, 309s, 310s | |

| Серія 400: 409L, 410, 410s, 420j1, 420j2, 430, 444, 441, 436 | |

| Дуплексна сталь: 904L, 2205, 2507, 2101, 2520, 2304 | |

| Зовнішній діаметр | 6-2500 мм (за потреби) |

| Товщина | 0,3 мм-150 мм (за потреби) |

| Довжина | 2000 мм/2500 мм/3000 мм/6000 мм/12000 мм (за потреби) |

| Техніка | Безшовні |

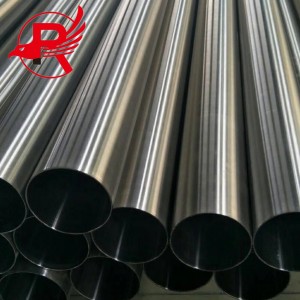

| Поверхня | Дзеркало №1 2B BA 6K 8K №4 HL |

| Толерантність | ±1% |

| Цінові умови | FOB, CFR, CIF |

Труба з нержавіючої сталі - це різновид порожнистої довгого круглого сталевого прокату, яка в основному використовується в промислових транспортних трубопроводах, таких як нафтова, хімічна, медична, харчова, легка промисловість, механічне обладнання тощо, а також для механічних конструкційних компонентів. Крім того, коли міцність на вигин та скручування однакові, вага менша, тому вона також широко використовується у виробництві механічних деталей та інженерних конструкцій. Також широко використовується для виготовлення меблів, кухонного посуду тощо.

Примітка:

1. Безкоштовний відбір проб, 100% гарантія якості після продажу, підтримка будь-якого способу оплати;

2. Усі інші специфікації круглих труб з вуглецевої сталі доступні відповідно до ваших вимог (OEM та ODM)! Заводську ціну ви отримаєте від ROYAL GROUP.

Хімічний склад труб з нержавіючої сталі

| Хімічний склад % | ||||||||

| Оцінка | C | Si | Mn | P | S | Ni | Cr | Mo |

| 201 | ≤0,15 | ≤0,75 | 5. 5-7. 5 | ≤0,06 | ≤ 0,03 | 3,5 -5,5 | 16,0 -18,0 | - |

| 202 | ≤0,15 | ≤1,0 | 7,5-10,0 | ≤0,06 | ≤ 0,03 | 4.0-6.0 | 17.0-19.0 | - |

| 301 | ≤0,15 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 6.0-8.0 | 16,0-18,0 | - |

| 302 | ≤0,15 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 8.0-10.0 | 17.0-19.0 | - |

| 304 | ≤0,0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 8,0-10,5 | 18,0-20,0 | - |

| 304L | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 9.0-13.0 | 18,0-20,0 | - |

| 309S | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 12.0-15.0 | 22.0-24.0 | - |

| 310S | ≤0,08 | ≤1,5 | ≤2,0 | ≤0,035 | ≤ 0,03 | 19.0-22.0 | 24.0-26.0 | |

| 316 | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 10,0-14,0 | 16,0-18,0 | 2.0-3.0 |

| 316L | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 12,0 - 15,0 | 16,0 -1 8,0 | 2.0 -3.0 |

| 321 | ≤ 0,08 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 9,0 - 13,0 | 17,0 -1 9,0 | - |

| 630 | ≤ 0,07 | ≤1,0 | ≤1,0 | ≤0,035 | ≤ 0,03 | 3.0-5.0 | 15,5-17,5 | - |

| 631 | ≤0,09 | ≤1,0 | ≤1,0 | ≤0,030 | ≤0,035 | 6.50-7.75 | 16,0-18,0 | - |

| 904L | ≤ 2,0 | ≤0,045 | ≤1,0 | ≤0,035 | - | 23,0·28,0 | 19,0-23,0 | 4.0-5.0 |

| 2205 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,030 | ≤0,02 | 4,5-6,5 | 22.0-23.0 | 3,0-3,5 |

| 2507 | ≤0,03 | ≤0,8 | ≤1,2 | ≤0,035 | ≤0,02 | 6.0-8.0 | 24.0-26.0 | 3.0-5.0 |

| 2520 | ≤0,08 | ≤1,5 | ≤2,0 | ≤0,045 | ≤ 0,03 | 0,19 -0,22 | 0,24 -0,26 | - |

| 410 | ≤0,15 | ≤1,0 | ≤1,0 | ≤0,035 | ≤ 0,03 | - | 11,5-13,5 | - |

| 430 | ≤0,1 2 | ≤0,75 | ≤1,0 | ≤ 0,040 | ≤ 0,03 | ≤0,60 | 16,0 -18,0 | |

Завдяки різним методам обробки холодної прокатки та повторної обробки поверхні після прокатки, обробка поверхні нержавіючої сталібарможуть мати різні типи.

Обробка поверхні труб з нержавіючої сталі має № 1, 2B, № 4, HL, № 6, № 8, BA, TR hard, Rerolled Bright 2H, полірування Bright та інші види обробки поверхні тощо.

№ 1: Поверхня № 1 стосується поверхні, отриманої шляхом термічної обробки та травлення після гарячого прокату труби з нержавіючої сталі. Вона призначена для видалення чорної оксидної окалини, що утворюється під час гарячого прокату та термічної обробки травленням або аналогічними методами обробки. Це обробка поверхні № 1. Поверхня № 1 має сріблясто-білий матовий колір. В основному використовується в термостійких та корозійностійких галузях промисловості, які не потребують поверхневого блиску, таких як алкогольна промисловість, хімічна промисловість та виробництво великих контейнерів.

2B: Поверхня 2B відрізняється від 2D-поверхні тим, що вона згладжується гладким валиком, тому вона яскравіша за 2D-поверхню. Значення шорсткості поверхні Ra, виміряне приладом, становить 0,1~0,5 мкм, що є найпоширенішим типом обробки. Цей тип поверхні з нержавіючої сталі є найбільш універсальним, підходить для загального використання, широко використовується в хімічній, паперовій, нафтовій, медичній та інших галузях промисловості, а також може використовуватися як навісна стіна будівель.

Тверда поверхня TR: Нержавіюча сталь TR також називається твердою сталлю. Її типовими марками сталі є 304 та 301, вони використовуються для виробів, що потребують високої міцності та твердості, таких як залізничні транспортні засоби, конвеєрні стрічки, пружини та прокладки. Принцип полягає у використанні характеристик зміцнення аустенітної нержавіючої сталі для підвищення міцності та твердості сталевого листа методами холодної обробки, такими як вальцювання. Для твердого матеріалу використовується від кількох відсотків до кількох десятків відсотків м'якої прокатки для заміни м'якої площинності базової поверхні 2B, і після прокатки не проводиться відпал. Таким чином, тверда поверхня TR твердого матеріалу є прокатованою після холодної прокатки поверхнею.

Повторно прокатана блискуча 2H: Після процесу прокатки труба з нержавіючої сталі піддається блискучому відпалу. Трубу можна швидко охолодити за допомогою лінії безперервного відпалу. Швидкість руху труби з нержавіючої сталі на лінії становить близько 60 м~80 м/хв. Після цього етапу поверхня буде блискучою після повторного прокату 2H.

№4: Поверхня №4 має тонку поліровану поверхню, яскравішу за поверхню №3. Вона також отримується шляхом полірування холоднокатаної труби з нержавіючої сталі з поверхнею 2 D або 2 B як основи та полірування абразивною стрічкою з розміром зерна 150-180# обробленої поверхні. Значення шорсткості поверхні Ra, виміряне приладом, становить 0,2~1,5 мкм. Поверхня №4 широко використовується в обладнанні ресторанів та кухні, медичному обладнанні, архітектурному оздобленні, контейнерах тощо.

HL: Поверхню HL зазвичай називають волосяною обробкою. Японський стандарт JIS передбачає використання абразивної стрічки зернистістю 150-240# для полірування отриманої безперервної волосяної абразивної поверхні. У китайському стандарті GB3280 правила досить розпливчасті. Оздоблення поверхні HL здебільшого використовується для оздоблення будівель, таких як ліфти, ескалатори та фасади.

№ 6: Поверхня № 6 базується на поверхні № 4 та додатково полірується щіткою Tampico або абразивним матеріалом з розміром частинок W63, що визначено стандартом GB2477. Ця поверхня має хороший металевий блиск та м'які властивості. Відбиття слабке та не відображає зображення. Завдяки цій гарній властивості вона дуже підходить для виготовлення навісних стін будівель та декору бахромою будівель, а також широко використовується як кухонне начиння.

BA: BA – це поверхня, отримана шляхом блискучої термічної обробки після холодної прокатки. Блискуча термічна обробка – це відпал у захисній атмосфері, що гарантує відсутність окислення поверхні для збереження блиску холоднокатаної поверхні, а потім використання високоточних вирівнювальних роликів для легкого вирівнювання для покращення яскравості поверхні. Ця поверхня близька до дзеркальної поверхні, а значення шорсткості поверхні Ra, виміряне приладом, становить 0,05-0,1 мкм. Поверхня BA має широкий спектр використання та може використовуватися як кухонне начиння, побутова техніка, медичне обладнання, автозапчастини та декор.

№8: №8 – це дзеркально-шліфована поверхня з найвищою відбивною здатністю без абразивних зерен. Промисловість глибокої переробки нержавіючої сталі також називається пластинами 8K. Зазвичай матеріали BA використовуються як сировина для дзеркального шліфування лише шляхом шліфування та полірування. Після дзеркального шліфування поверхня має художній вигляд, тому її здебільшого використовують для оздоблення вхідних дверей будівель та внутрішнього оздоблення.

Основний виробничий процес: кругла сталь → повторний огляд → лущення → вирубка → центрування → нагрівання → перфорація → травлення → плоска головка → огляд та шліфування → холодна прокатка (холодне витягування) → знежирення → термічна обробка → рихтування → різання труб (фіксованої довжини) → травлення/пасивація → огляд готової продукції (вихрострумовий, ультразвуковий, тиск води) → упаковка та зберігання.

1. Різання круглої сталі: Після отримання круглої сталі зі складу сировини, розрахуйте довжину різання круглої сталі відповідно до вимог процесу та нанесіть лінію на круглу сталь. Сталь штабелюється відповідно до марок сталі, номерів плавок, номерів виробничих партій та специфікацій, а торці пофарбовані фарбами різних кольорів.

2. Центрування: Під час центрування свердлильного верстата з траверсою спочатку знайдіть центральну точку в перерізі круглої сталі, пробийте отвір для зразка, а потім закріпіть його вертикально на столі свердлильного верстата для центрування. Круглі прутки після центрування складаються відповідно до марки сталі, номера плавки, специфікації та номера виробничої партії.

3. Очищення: лущення проводиться після проходження контролю вхідних матеріалів. Очищення включає токарне лущення та вихрове різання. Токарне лущення виконується на токарному верстаті методом обробки одним затискачем та однією вершиною, а вихрове різання полягає в підвішуванні круглої сталі на верстаті. Виконання вихрового різання.

4. Перевірка поверхні: Проводиться перевірка якості очищеної круглої сталі, наявні дефекти поверхні позначаються, а шліфувальний персонал шліфує їх до отримання кваліфікації. Круглі прутки, що пройшли перевірку, складаються окремо відповідно до марки сталі, номера плавки, специфікації та номера виробничої партії.

5. Нагрівання круглої сталі: Обладнання для нагріву круглої сталі включає газову піч з похилим подом та газову піч коробчастого типу. Газова піч з похилим серцем використовується для нагріву великих партій, а газова піч коробчастого типу - для нагріву малих партій. Під час надходження в піч круглі прутки різних марок сталі, плавильних чисел та специфікацій розділяються старою зовнішньою плівкою. Під час нагрівання круглих прутків токарі використовують спеціальні інструменти для їх обертання, щоб забезпечити рівномірний нагрів.

6. Гаряче прокатка прокатки: використання прошивного агрегату та повітряного компресора. Відповідно до специфікацій перфорованої круглої сталі, вибираються відповідні напрямні пластини та молібденові заглушки, нагріта кругла сталь перфорується перфоратором, а пробиті відвідні труби випадковим чином подаються у басейн для повного охолодження.

7. Огляд та шліфування: Перевірте, чи внутрішня та зовнішня поверхні зливної труби гладкі та гладкі, чи не повинно бути плям, тріщин, проміжних шарів, глибоких ямок, серйозних слідів різьби, вежового заліза, оладок, баотоу та серповидних головок. Дефекти поверхні зливної труби можна усунути методом локального шліфування. Зливні труби, що пройшли огляд або ті, що пройшли огляд після ремонту та шліфування з незначними дефектами, повинні бути зв'язані збірниками цеху відповідно до вимог та укладені відповідно до марки сталі, номера печі, специфікації та номера виробничої партії зливної труби.

8. Вирівнювання: Вхідні відхідні труби в перфораційному цеху упаковуються в пачки. Форма вхідної відхідної труби вигнута і потребує вирівнювання. Обладнання для вирівнювання - це вертикальна вирівнювальна машина, горизонтальна вирівнювальна машина та вертикальний гідравлічний прес (використовується для попереднього вирівнювання, коли сталеві труби мають велику кривизну). Щоб запобігти стрибанню сталевої труби під час вирівнювання, для обмеження сталевої труби використовується нейлонова муфта.

9. Різання труб: Згідно з виробничим планом, випрямлену відвідну трубу необхідно розрізати головкою та хвостом, а обладнання, що використовується, - це шліфувальний верстат для різання.

10. Травлення: Випрямлену сталеву трубу необхідно протравити для видалення оксидного нальоту та домішок з поверхні стічної труби. Сталеву трубу травлять у травильному цеху, а потім її повільно піднімають у травильний бак для травлення шляхом забивання.

11. Шліфування, ендоскопічний огляд та внутрішнє полірування: сталеві труби, що підлягають травленню, проходять процес шліфування зовнішньої поверхні, поліровані сталеві труби піддаються ендоскопічному огляду, а некваліфіковані вироби або процеси зі спеціальними вимогами потребують внутрішнього полірування.

12. Процес холодного прокату/процес холодного витягування

Холодне прокатки: Сталеві труби прокатуються валками холоднопрокатного стану, а розмір і довжина сталевих труб змінюються шляхом безперервної холодної деформації.

Холодне волочіння: Сталева труба розвальцьовується та обтискається за допомогою машини для холодного волочіння без нагрівання, щоб змінити розмір та довжину сталевої труби. Холодноволочена сталева труба має високу точність розмірів та гарну обробку поверхні. Недоліком є значне залишкове напруження, тому часто використовуються холодноволочені труби великого діаметра, а швидкість формування готового виробу повільна. Специфічний процес холодного волочіння включає:

① Зварювальна головка для вигинів: Перед холодним волочінням один кінець сталевої труби необхідно вигинати (сталеві труби малого діаметра) або вигинати зварювальну головку (сталеві труби великого діаметра) для підготовки до процесу волочіння, а невелику кількість сталевої труби спеціальної специфікації потрібно нагріти, а потім вигинати.

② Змащування та випікання: Перед холодним витягуванням сталевої труби після головки (зварювальної головки) внутрішній отвір та зовнішня поверхня сталевої труби повинні бути змащені, а сталеву трубу, покриту мастилом, необхідно висушити перед холодним витягуванням.

③ Холодне волочіння: Сталева труба після висихання мастила надходить у процес холодного волочіння, а обладнання, що використовується для холодного волочіння, - це ланцюгова машина для холодного волочіння та гідравлічна машина для холодного волочіння.

13. Знежирення: Метою знежирення є видалення прокатного масла, що прикріпилося до внутрішньої стінки та зовнішньої поверхні сталевої труби після прокатки, шляхом промивання, щоб уникнути забруднення поверхні сталі під час відпалу та запобігти збільшенню вуглецю.

14. Термічна обробка: Термічна обробка відновлює форму матеріалу шляхом рекристалізації та зменшує опір деформації металу. Обладнання для термічної обробки являє собою піч для термічної обробки на природному газі.

15. Травлення готової продукції: Сталеві труби після різання піддаються остаточному травленню з метою пасивації поверхні, завдяки чому на поверхні сталевих труб може утворитися оксидна захисна плівка та покращити відмінні експлуатаційні характеристики сталевих труб.

16. Перевірка готової продукції: Основним процесом перевірки та випробування готової продукції є перевірка лічильником → вихровий зонд → суперзонд → тиск води → тиск повітря. Перевірка поверхні полягає в основному в ручній перевірці наявності дефектів на поверхні сталевої труби, відповідності довжини сталевої труби та розміру зовнішньої стінки; для виявлення вихрів переважно використовується вихрострумовий дефектоскоп для перевірки наявності лазівок у сталевій трубі; для супердетектора переважно використовується ультразвуковий дефектоскоп для перевірки наявності тріщин у сталевій трубі зсередини чи зовні; для вимірювання тиску води та повітря використовується гідравлічний пристрій та пристрій для вимірювання тиску повітря для виявлення протікання води чи повітря зі сталевої труби, щоб переконатися, що сталева труба у належному стані.

17. Пакування та складування: Сталеві труби, що пройшли перевірку, потрапляють до зони пакування готової продукції. Матеріали, що використовуються для пакування, включають кришки для отворів, поліетиленові пакети, тканину зі зміїної шкіри, дерев'яні дошки, стрічки з нержавіючої сталі тощо. Зовнішня поверхня обох кінців обгорнутої сталевої труби обшита невеликими дерев'яними дошками, а зовнішня поверхня скріплена стрічками з нержавіючої сталі, щоб запобігти контакту між сталевими трубами під час транспортування та зіткненню. Упаковані сталеві труби потрапляють до зони штабелювання готової продукції.

Упаковка, як правило, гола, обв'язка сталевим дротом, дуже міцна.

Якщо у вас є особливі вимоги, ви можете використовувати упаковку, стійку до іржі, та більш красиву.

Транспорт:Експрес-доставка (доставка зразків), авіаційна, залізнична, наземна, морська доставка (FCL, LCL або насипні вантажі)

Наш клієнт

Q: Чи є виробником UA?

В: Так, ми є виробником. У нас є власний завод, розташований у місті Тяньцзінь, Китай.

З: Чи можу я отримати пробне замовлення лише на кілька тонн?

A: Звичайно. Ми можемо відправити вантаж для вас за допомогою LCL-сервісу (менше завантаження контейнера).

З: Якщо зразок безкоштовний?

A: Зразок безкоштовний, але покупець оплачує вартість перевезення.

З: Ви постачальник золота та надаєте гарантії торгівлі?

В: Ми є семирічним постачальником золота та приймаємо торговельні гарантії.